Modern endüstrinin bel kemiğini oluşturan sayısız makine, araç ve yapı, gücünü ve dayanıklılığını tek bir temel sürece borçludur: çelik döküm. Karmaşık geometrilerin, yüksek mukavemetin ve uzun ömürlülüğün gerektiği her yerde karşımıza çıkan bu yöntem, ham metalin sanatsal bir hassasiyetle şekillendirilmesidir. Bu sürecin kalbinde ise başarının anahtarı olan çelik döküm kalıpları yer alır.

1973’ten bu yana döküm sektöründe derin bir uzmanlık geliştiren ve 2008’den beri Konya’daki 4000 m²’lik modern tesislerinde bu sanatı icra eden Ahkemak Metalurji olarak, yarım asırlık tecrübemizle çelik dökümün ve kalıplarının önemini her projemizde yeniden tecrübe ediyoruz. Peki, endüstrinin bu güçlü çözümünü daha yakından tanımaya ne dersiniz?

Çelik Döküm Nedir? Neden Vazgeçilmezdir?

En temel tanımıyla çelik döküm, eritilmiş çeliğin, tasarlanan parçanın negatif formuna sahip bir kalıbın içine dökülerek katılaşmaya bırakılması ve sonrasında kalıptan çıkarılarak nihai şeklini alması işlemidir. Bu yöntem, dövme veya talaşlı imalat gibi diğer üretim teknikleriyle elde edilmesi zor veya imkansız olan karmaşık ve büyük parçaların tek seferde üretilmesine olanak tanır.

Çelik dökümün temel avantajları şunlardır:

- Tasarım Esnekliği: Mühendislere ve tasarımcılara neredeyse sınırsız bir geometrik özgürlük sunar.

- Üstün Mekanik Özellikler: Yüksek çekme dayanımı, tokluk ve aşınma direnci gibi özellikler, döküm parçaları zorlu koşullar için ideal kılar.

- Malzeme Çeşitliliği: Farklı uygulamaların gereksinimlerini karşılamak için geniş bir çelik alaşım yelpazesi kullanılabilir.

- Maliyet Verimliliği: Özellikle seri üretimde ve karmaşık parçalarda, diğer yöntemlere göre daha ekonomik olabilir.

Bu avantajlar sayesinde savunma sanayinden gemi inşasına, otomotivden ağır makine sanayine kadar birçok kritik sektör, gücünü çelik döküm parçalardan alır.

Çelik Dökümde Kullanılan Popüler Alaşımlar

Çelik, temel olarak bir demir-karbon alaşımıdır. Ancak içerisine eklenen farklı alaşım elementleri (krom, nikel, molibden, mangan vb.), malzemenin özelliklerini kökten değiştirir. Ahkemak Metalurji olarak, projenin ihtiyacına en uygun malzemeyi belirleyerek üretim yapmaktayız. Sektörde en yoğun kullanılan alaşımlar şunlardır:

- Karbon Çelikleri: Düşük, orta ve yüksek karbonlu olarak sınıflandırılırlar. Özellikle yapısal uygulamalarda ve genel makine parçalarında maliyet-etkin çözümler sunarlar.

- Alaşımlı Çelikler: Manganlı, krom-molibdenli gibi türleri bulunur. Yüksek mukavemet, sertlik ve aşınma direnci gerektiren dişliler, şaftlar ve kırıcı çeneleri gibi parçalarda tercih edilirler.

- Paslanmaz Çelikler: Yüksek krom içeriği sayesinde korozyona karşı olağanüstü bir direnç gösterirler. Gıda, kimya, gemi ve medikal endüstrileri için vazgeçilmezdir. Ahkemak Metalurji, paslanmaz döküm konusundaki uzmanlığıyla bu alanda da güvenilir çözümler sunar.

- Diğer Döküm Türleri: Proje gereksinimlerine göre pik döküm ve sfero döküm gibi farklı demir alaşımları da geniş bir kullanım alanına sahiptir.

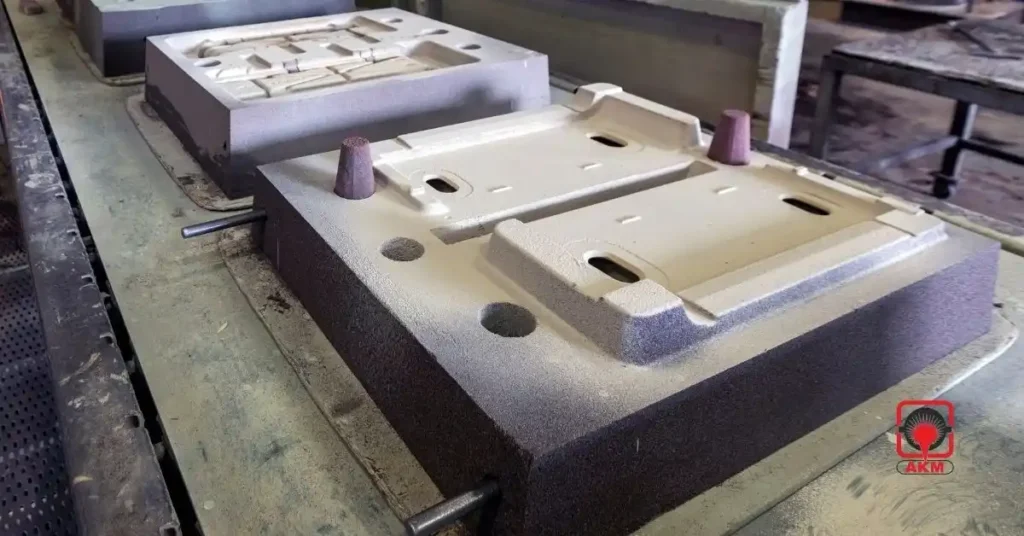

Her Şeyin Başladığı Yer: Çelik Döküm Kalıbı Nedir?

Çelik döküm kalıbı, eritilmiş metalin döküleceği ve katılaşarak son ürünün şeklini alacağı boşluğu (kalıp boşluğu) içeren yapıdır. Bir döküm parçasının boyutsal hassasiyeti, yüzey kalitesi ve içyapı bütünlüğü, doğrudan kalıbın kalitesine bağlıdır. Kalıp, sadece parçaya şekil vermekle kalmaz, aynı zamanda metalin kontrollü bir şekilde soğumasını sağlayarak istenen metalurjik özelliklerin oluşmasına da yardımcı olur.

Çelik Dökümde Kullanılan Başlıca Kalıp Türleri

Kalıp türünün seçimi; üretilecek parça sayısı, boyut, karmaşıklık ve istenen yüzey hassasiyeti gibi birçok faktöre bağlıdır.

- Kum Kalıba Döküm (Sand Casting): En yaygın ve çok yönlü döküm yöntemidir. Özel bir kum ve bağlayıcı karışımının, bir model etrafında sıkıştırılmasıyla oluşturulur. Hem küçük hem de tonlarca ağırlıktaki büyük parçalar için uygundur. Yaş kum, kuru kum ve reçineli kum gibi farklı teknikleri bulunur. Ahkemak Metalurji, bu geleneksel ancak son derece etkili yöntemi modern teknolojiyle birleştirerek esnek ve güvenilir üretim gerçekleştirir.

- Hassas Döküm (Investment Casting / Seramik Kabuk Kalıplama): “Kayıp mum tekniği” olarak da bilinir. Önce mumdan bir model üretilir, bu model seramik bir harçla kaplanır. Fırınlandığında mum eriyerek dışarı akar ve geride son derece hassas detaylara sahip bir seramik kabuk kalıp bırakır. Özellikle karmaşık, küçük ve pürüzsüz yüzey gerektiren havacılık ve savunma sanayi parçaları için idealdir.

- Metal Kalıplar (Permanent Molds): Genellikle demir veya çelikten yapılan ve tekrar tekrar kullanılabilen kalıplardır. Yüksek adetli seri üretimler için uygundur ve daha hızlı soğuma sağladığı için daha ince taneli bir içyapı oluşturur.

Ahkemak Metalurji: Kalıptan Ürüne Yarım Asırlık Güvence

Bir çelik döküm parçasının başarısı, doğru malzeme bilgisini, kusursuz bir kalıplama tekniğini ve titiz bir kalite kontrol sürecini bir araya getirme yeteneğinde yatar. Ahkemak Metalurji, 1973’ten gelen sektörel mirası ve kurucusu Mehmet Ali Küçük’ün vizyonuyla, Konya’daki modern tesislerinde bu üç unsuru mükemmel bir uyum içinde birleştirir.

Üretim süreçlerimizde kullandığımız yüksek teknolojiye dayalı yöntemler ve detaylı kalite kontrol adımları, kalıbın ilk tasarım aşamasından, dökümün son ısıl işlemine kadar her evrede kendini gösterir. Müşterilerimizin ihtiyaçlarını analiz ederek en uygun alaşımı ve kalıplama tekniğini belirliyor, savunma sanayinden ulaşıma, makineden gemi sanayine kadar en zorlu sektörlere hizmet vermenin gururunu yaşıyoruz.

Yenilikçi yaklaşımımız ve sürekli gelişime olan bağlılığımızla, çelik döküm kalıplarından çıkan her bir ürünü, endüstrinin güçlü ve güvenilir bir parçası haline getiriyoruz. Projelerinizde sağlam, dayanıklı ve hassas döküm çözümleri için Ahkemak Metalurji‘nin köklü tecrübesine güvenebilirsiniz.

İletişim adresimize linkten ulaşabilirsiniz.

Daha fazla içerik için lütfen Haberler sayfamızı ziyaret ediniz.